- 地(dì)址:

- 河南鄭州鞏義永安路街道朝陽路3號

- 郵箱:

- 3146135953@qq.com

- 電話:

- +86 0371-69572888

- 傳真:

- +86-0371-85616686

- 手機:

- +86-15736778898

近年來(lái)國內逐漸(jiàn)興起的尾礦處置工藝(yì)——尾礦幹排,此工藝經(jīng)選礦(kuàng)流程輸出的尾(wěi)礦漿通過多級濃縮後,再經脫(tuō)水篩等高效(xiào)脫(tuō)水設備處理,形成(chéng)含水小(xiǎo)、易沉澱固化(huà)和(hé)利(lì)用場地堆存的礦渣,礦渣(zhā)可以轉運至固定地點進行(háng)幹(gàn)式堆存。下麵我們(men)就(jiù)一起來了解一下該(gāi)工藝。

傳統幹排方式——尾礦壩排放尾礦係統,傳統尾礦(kuàng)壩排放(fàng)尾礦存在許多問題:

1、由於尾礦漿全部排入濃縮機機,濃縮機負荷非常高,這就需要建直徑很(hěn)大的濃縮機進行作業,如:每年產(chǎn)100萬噸尾礦,濃縮機負荷3t/㎡d,需要36m濃縮機,且極其占地麵積很大,基建費(fèi)用(yòng)高;

2、尾礦庫占地(dì)麵積大、對環(huán)境破壞嚴重、運行安全隱患大,造(zào)成(chéng)其(qí)選址難、尾礦輸送距離長、基建投資巨大、運行費用高等困難;尾礦庫回水利用率低,大(dà)約隻有70%-75%左右,而且回水管路長、基建投資大、動力消耗大,造成回水利用費用高。

尾礦幹排係統的優勢:該係統主要由尾礦脫水篩、濃密機、清水池、泥漿脫(tuō)水係統、壓濾機、輸送帶、幹尾礦堆場組成。

篩分設備:可以采用尾礦脫水篩(礦用脫水篩)或尾礦幹排係統(tǒng)實現物料的脫水和分級。

濃(nóng)縮罐:通過(guò)濃縮沉降作用達(dá)到泥水分離,實現尾水淨(jìng)化。

壓濾機:通過壓濾機將濃縮罐濃密後的汙(wū)泥壓(yā)成泥餅,實現汙泥脫(tuō)水和幹堆。

該係統主要分為以下五步實施:

篩分:物料經皮帶機輸送至圓振篩或滾筒篩,篩(shāi)分出大小不同的幾種物料清(qīng)洗、

脫水:合乎規格(gé)的篩下物進入洗沙回收一體機的清洗(xǐ)水箱,洗沙輪鬥轉(zhuǎn)動(dòng),攪拌清洗箱中的物料,進行清洗作業,可除去覆蓋在物料(liào)表麵上的雜質,清洗後粗顆粒物料由撈沙輪送至脫水(shuǐ)篩脫水。

細(xì)料回收:一體機的溢流經管道(dào)進入尾水(shuǐ)集水箱,尾水由渣漿泵打入分離(lí)器,由分離器(qì)將泥沙分離,回收後細料排放至(zhì)脫水篩篩麵和粗料均勻混合脫水後出料。出料口連接皮帶機,將成品料輸送至指定位置。

固液分離:與此同時,分(fèn)離器處理後的泥水懸浮物(wù),含量不超過5%,排入汙水池,再由泵將尾水從汙(wū)水池打入(rù)過濾罐進行泥水分離(lí)作業。過濾罐將(jiāng)尾水的80%左右處理成清水後,由溢流口直接進(jìn)入清水池。

汙泥脫(tuō)水:濃縮後(hòu)的泥(ní)漿通過過濾罐底部由泵打入板框壓(yā)濾機,壓濾機將濃(nóng)縮後的泥(ní)漿壓成泥餅,實現幹堆,進行填(tián)埋或是開發其他用途。壓濾後清水進入清水池,實現清水的循環利用和整個工藝過程的零排放。

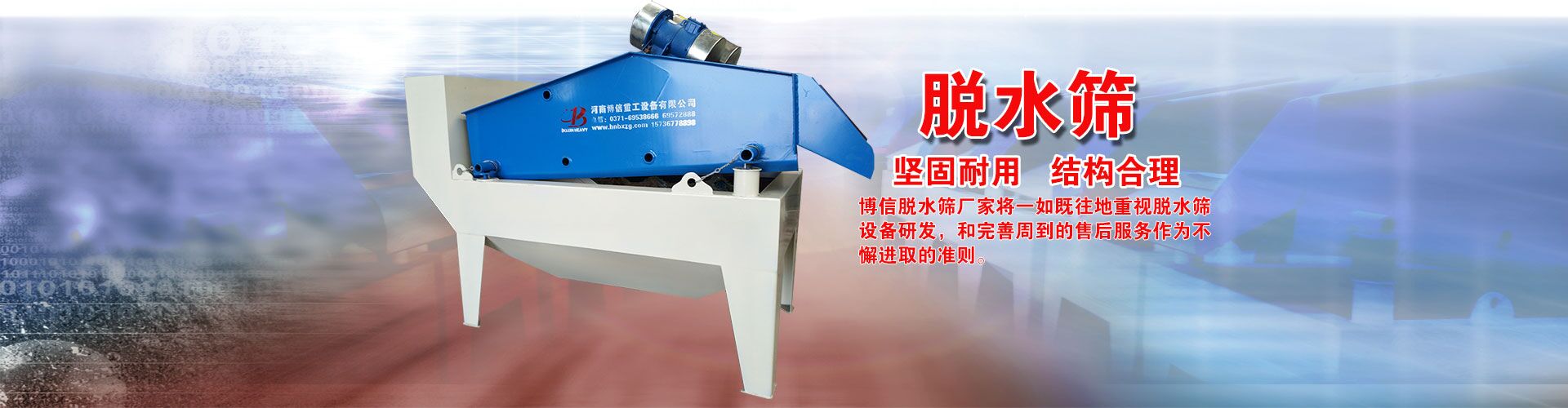

礦用脫水篩,這(zhè)款設備就(jiù)是(shì)在高頻篩基礎上,結合金屬尾(wěi)礦特點而專門研製的一種用於金屬尾(wěi)礦幹排(pái)的振動脫水篩,主要用於鐵礦、銅礦、金礦、鋁礦等尾礦脫水。它是針對(duì)我國大量尾礦幹排篩存在的諸多問題經過充分論證、調研後而設計的新型高效尾礦回收設(shè)備,具有結構簡單、造價低、效率高、耗能低、噪聲小及維護方便等特點(diǎn)。

尾礦幹排(pái)篩用(yòng)作尾礦幹排時(shí),其原理(lǐ)描述如(rú)下:入料尾礦由給料箱均勻(yún)給入篩子入料口處,在與水平成45度安裝泄水篩板處脫除約1/3左右的水分,進入平麵篩(shāi)板與傾斜篩板的結合部後(hòu),出現(xiàn)物(wù)料(liào)的積聚,煤泥顆粒靠重力沉降,開始形(xíng)成較薄的濾層,濾層又阻止其餘顆粒(lì)透(tòu)篩,使得濾層逐漸增厚。

未能透篩的水在濾層上部形成水池,由於此處濾層較薄,水分陸續在強烈的運動下逐漸脫去,由於高頻低振幅的振動狀態,使得形成濾層的尾礦(kuàng)振的越來越密(mì)實(shí),排料口處,物料形成濾(lǜ)餅狀(zhuàng),尾礦中的水分除從脫水篩篩麵脫除一部分外,其餘由於毛細作用浮現於料層表麵,由於篩麵負傾角(jiǎo)安裝,水不會從(cóng)排料口溢出,表麵(miàn)水會流向結合部水池。

尾礦幹排工(gōng)藝(yì)實現目標

(1)實現物料中固體顆粒回收脫水:-200目以(yǐ)上固體顆粒回收率達80~90%,脫(tuō)水後物料含水率達到16~20%。成品料含泥量小於(yú)等於3%,符合商混用料標準。

(2)實(shí)現尾水的淨化回(huí)用:淨化後的尾水懸(xuán)浮物(SS)低於300mg/L(特殊物料除外),高於GB8978《汙水綜合排放標準》中有關礦山行業尾(wěi)水排放的三級排放相關標準。清水(shuǐ)回用率大於90%,符合國家關於工業采礦、選礦(kuàng)等(děng)有(yǒu)關(guān)水資源重複利用標準。

(3)實現固體廢棄物的幹(gàn)堆幹排:壓濾過(guò)的泥餅含(hán)水率小於60~75%,達到國家關於固體廢棄物(wù)幹堆(duī)幹排或混合填埋含水率標準。

在以礦用脫水篩為主要脫水設備的尾礦幹排係統中,全部尾礦(除少量隨濃密機溢流排至回水利用清水池)實現幹排,回水利(lì)用率也提高到95%以(yǐ)上(除去幹尾礦帶走部(bù)分水),同時企業汙水零排放,企業經濟效益和社會效益巨(jù)大。